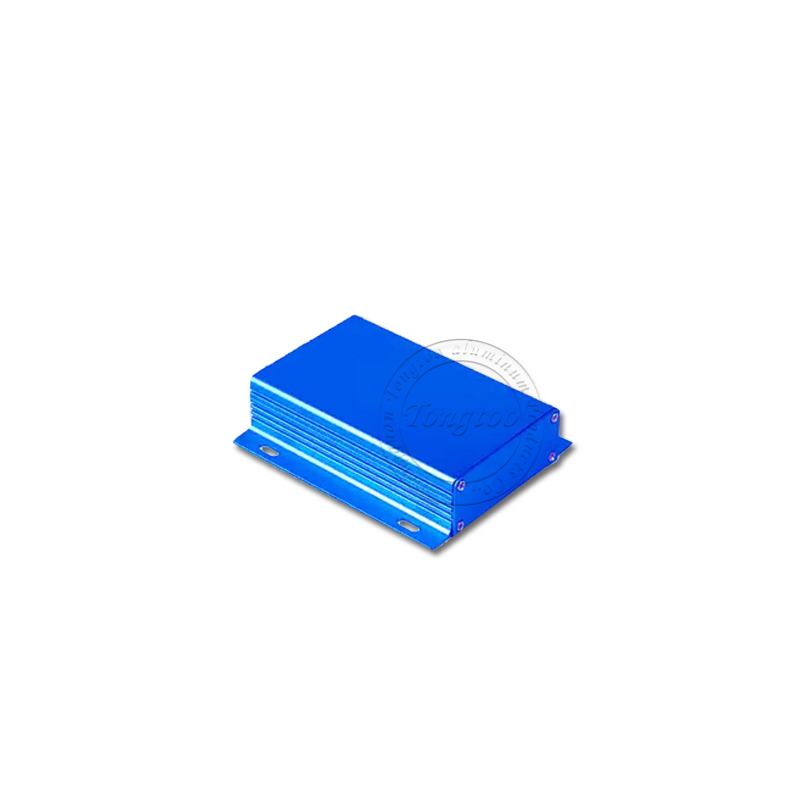

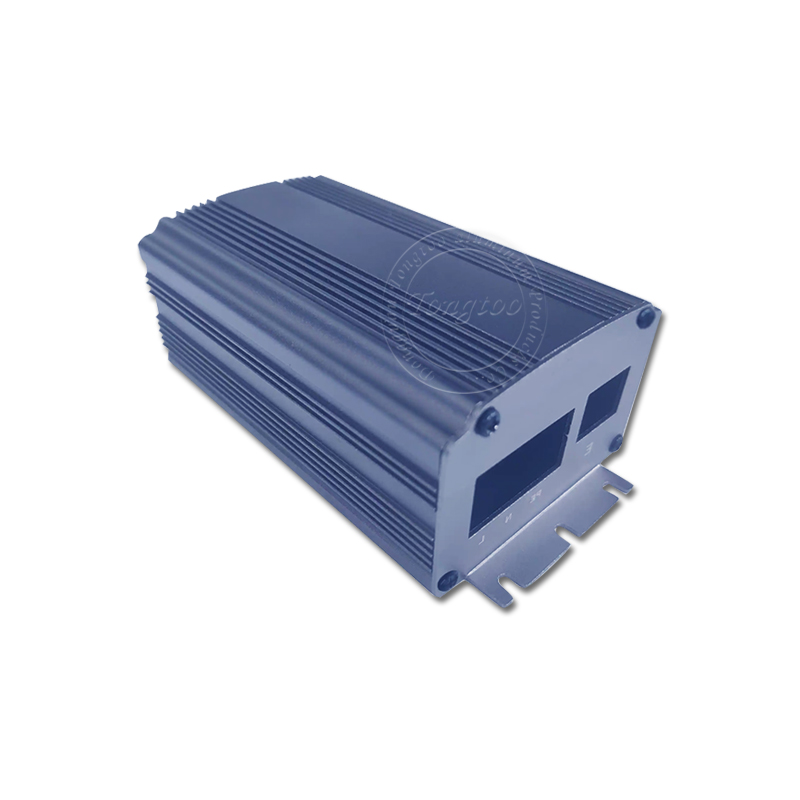

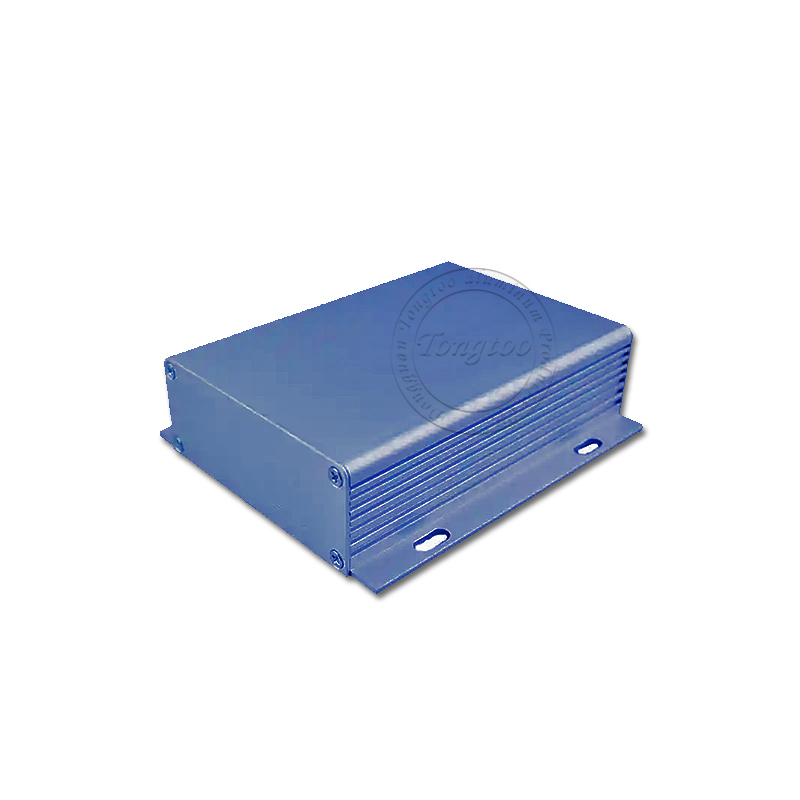

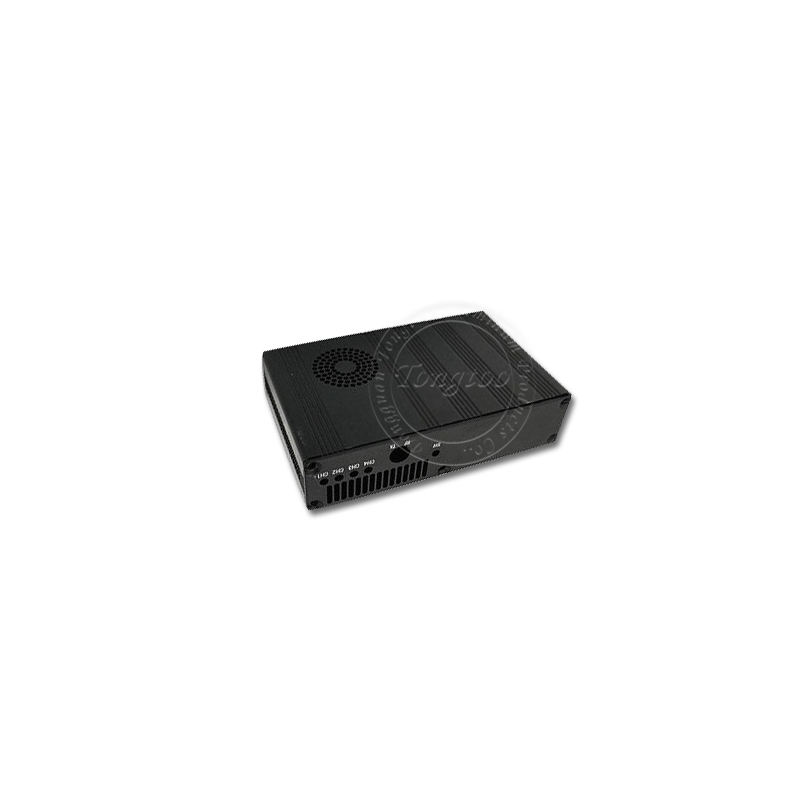

Hochpräzises Relaisgehäuse aus extrudierter Aluminiumlegierung

Das Relaisgehäuse besteht aus einem Aluminiumlegierungs-Strangpressverfahren, und die Strangpressmatrize wird je nach Kundenwunsch individuell angepasst, kombiniert mit Fünf-Achsen-CNC-Präzisionsbearbeitungstechnologie.

Produktbeschreibung

DongGuan TongToo Aluminium Products Co., Ltd. ist ein Unternehmen, das sich auf die CNC-Präzisionsbearbeitung von Aluminiumlegierungen, Spritzguss, Formenentwicklung und Herstellung von Metallteilen spezialisiert hat. Es hat die internationale Zertifizierung ISO 9001 erhalten und setzt das 6S-Managementsystem strikt um. Mit der Einführung deutscher Importgeräte werden die Produkte in mehr als 20 Länder exportiert, darunter Europa, Amerika und Südostasien, mit einem durchschnittlichen jährlichen Liefervolumen von mehr als 5 Millionen Stück. Mit exquisiter Handwerkskunst, schneller Reaktion und einer umfassenden Qualitätskontrolle im gesamten Prozess bieten wir maßgeschneiderte ODM/OEM-Lösungen für globale Kunden und streben danach, ein vertrauenswürdiger strategischer Partner im Bereich der internationalen industriellen Fertigung zu werden.

Produkteinführung

Das Relaisgehäuse besteht aus einem Aluminiumlegierungs-Strangpressverfahren, und die Strangpressmatrize wird je nach Kundenwunsch individuell angepasst, kombiniert mit Fünf-Achsen-CNC-Präzisionsbearbeitungstechnologie. Es wurde speziell für den militärischen Schutz von Mittel- und Hochspannungs-Relaismodulen entwickelt. Es verfügt über eine IP67-Dichtung (aufrüstbar auf IP69K), eine EMV-Abschirmung von über 70 dB und eine Leistung in einem weiten Temperaturbereich von -40 bis 150 °C. Es unterstützt die präzise Anpassung des gesamten Prozesses von der Extrusionsdüsenkonstruktion → über die Massenproduktion von Profilen → bis zum CNC-Präzisionsfräsen → mit harter Oxidation und erfüllt damit die strengen Anforderungen von Fahrzeugen mit neuer Energie, Elektrogeräten und anderen Bereichen hinsichtlich Vibrationsfestigkeit, effizienter Wärmeableitung und kompakter Installation.

Kundenspezifische Extrusionsprofile aus Aluminiumlegierung werden mithilfe von Präzisionsformen entwickelt und in fünfachsigen CNC-Bearbeitungszentren hergestellt.

Produktparameter

Produktname: Relaisgehäuse aus Aluminiumlegierung

Produktmaterial 6063 Aluminiumlegierung

Verarbeitungstechnologie: Extrusionsform + CNC-Fräsen

Oberflächenbehandlung: Eloxieren/Hartoxidation/Lasergravur

Produktmerkmale: Modularer Aufbau, unterstützt personalisierte Öffnung, Größe und Logo-Anpassung

Produktmerkmale und Anwendung

Process Link Core Technology Branchenwert

Extrusionsform, kundenspezifische Umleitungsform · Wandstärke 1,5–5 mm, einstellbar · Hohler Wärmeableitungskanal, integrierte Formmaterialausnutzungsrate ↑ 35 % · Strukturfestigkeit ↑ 50 %

Fünfachsiges Gestänge-Bearbeitungszentrum für CNC-Endbearbeitung · Präzisionslochöffnung (± 0,02 mm) · Präzisionsfräsen der Dichtungsnut Eliminiert Montagespannungen und erhöht die Dichtung um das Zweifache

Oberflächenbehandlung Harteloxierung (Filmdicke 20-25 μ m) · Leitfähige Oxidation (<0,1 Ω ) Korrosionsbeständigkeit ↑ 60 % · EMV-Abschirmwirkung ↑

Anwendungsszenarien:

Neue Energiefahrzeuge

Batteriemanagementsystem: Hochspannungsrelais, abgedichtete Kabine

Onboard-Ladegerät: DC-DC-Modul-Abschirmgehäuse

Elektrisches Antriebssystem: Motorsteuerungsgehäuse

Elektrische Energie

Photovoltaik-Wechselrichter: DC-Relais-Schutzbox (UV-beständiges Profil)

Intelligenter Verteilerschrank: magnetisches Verriegelungsrelaisgehäuse (Anti-Strom-Diebstahl-Struktur)

Energiespeichersystem: explosionsgeschützte Hülle des Schützes

Industrielle Automatisierung

SPS-Schaltschrank: Sicherheitsrelaismodul (DIN-Schienen-Direkteinbau)

Elektronische Steuerung des Roboters: Abschirmabdeckung der Gelenksteuerung (Anti-elektromagnetische Interferenz)

Schienenverkehr: Signalrelaiskasten

Produktdetails

Elektromagnetische Abschirmung auf Festungsniveau

Vollständig geschlossener Metallhohlraum + leitender Reed-Pad-Pfad

CISPR 32 Klasse B zertifiziert (30 MHz-1 GHz Abschirmung> 70 dB)

Dynamischer Umweltschutz

Vibrationsbeständiges Design: IEC 60068-2-6 10G-Vibrationstest bestanden

Salzsprühschutz: 1000h neutraler Salzsprühtest (GB/T 10125)

Chemischer Korrosionsschutz: Öl-/Elektrolyt-Korrosionsbeständigkeit (ISO 9227-konform)

Produktqualifizierung

Umweltzertifizierung:

RoHS-Zertifizierung (frei von Blei, Cadmium und anderen gefährlichen Stoffen)

REACH (EU-Chemikaliensicherheitsnormen)

Qualitätsmanagementsystem:

ISO 9001:2016/ISO 9001:2015 (Qualitätskontrolle des Produktionsprozesses)

Ausliefern, Versenden und Servieren

Professioneller ODM & OEM-Hersteller mit mehr als 20 Jahren Erfahrung in der Präzisionsverarbeitung, basierend auf Kundenbedürfnissen, der ein umfassendes Spektrum an maßgeschneiderten Dienstleistungen bietet.

Standardverpackung: Kopierpapier + Karton

Kundenspezifische Verpackung: Blisterschale / Perlbaumwolle + Holzkiste

Verpackungslösung: Perlenbaumwolle + Karton/Holzkiste.

|

|

|

FAQ

F1: Welche Kostenvorteile und -nachteile gibt es beim Öffnen der Extrusionsform im Vergleich zum Druckgussverfahren?

Projekt Extrusionsform Druckgussverfahren

Wärmeleitfähigkeit Wärmewiderstand < 1,5℃/W (gute Wärmeleitfähigkeit in Längsrichtung) Wärmewiderstand 2,5℃/W

Materialausnutzung 85 %+ (kein Guss- und Speiserverlust) 60 %–70 %

Kosten für kleine Chargen Formgebühr nur 8.000 ¥ Formgebühr ab 30.000 ¥

Anwendbare Szenarien Lange Streifen-/Hohlstruktur Komplexer dreidimensionaler, speziell geformter Körper

F2: Wie kann die Ebenheit der Dichtfläche nach der CNC-Bearbeitung sichergestellt werden?

Sondervorrichtung: Hydrodehnvorrichtung (Verformung < 0,01 mm)

Werkzeugstrategie:

Grobbearbeitung: φ 8 mm Maisfräser (Aufmaß 0,3 mm)

Feinbearbeitung: φ 4-mm-Hartmetallfräser (Drehzahl 12000 U/min)

F3: Wie lange dauert die Anpassung einer Aluminiumlegierungsschale?

A: Der Anpassungszyklus hängt von der Komplexität des Designs ab, davon, ob eine Formöffnung erforderlich ist (z. B. Extrusionsform/Druckgussform), der Produktionsmenge und dem Oberflächenbehandlungsprozess. Normalerweise:

CNC-Prototypenprüfung: 3–7 Werktage (Bereitstellung von 3D-Zeichnungen).

Kleinserienanpassung (ohne Form): 7–15 Werktage (basierend auf Blechbearbeitung und CNC).

Die Entwicklung der Extrusionsform umfasste: Zeit für die Herstellung der Form (normalerweise 2–4 Wochen) + Produktionszeit.

Mittel- und Großserienproduktion: Hohe Effizienz nach Fertigstellung der Form/des Prozesses. Wir bieten einen schnellen Reaktionsservice und können spezifische dringende Bedürfnisse mitteilen.

F4: Wie hoch ist die Mindestbestellmenge (MOQ) für die Individualisierung?

A: Wir verstehen die Bedürfnisse der Kunden in verschiedenen Phasen (F & D, Testproduktion, Massenproduktion). Für nicht standardmäßige Anpassungen:

CNC-Bearbeitung/Blechbiegen: Unterstützt normalerweise Kleinserien-MOQ, sogar Einzelstückprüfungen.

Profilkasten, der eine Extrusionsform erfordert: Für die erste Produktion ist eine Mindestbestellmenge erforderlich (um die Formkosten zu teilen), die spezifische Menge hängt von der Komplexität und Größe des Profilabschnitts ab, die ausgehandelt werden kann. Für Nachbestellungen gibt es keine Mindestmengenbegrenzung (aber bei größeren Mengen ist der Stückpreis günstiger).

F5: Was muss ich bereitstellen, um mit der Anpassung zu beginnen?

A: Je detaillierter die von Ihnen bereitgestellten Informationen sind, desto genauer und effizienter wird die Anpassung sein. Bitte geben Sie im Idealfall an:

3D-Modelldateien (STEP, IGS, X_T und andere Formate sind am besten geeignet).

Klare 2D-Konstruktionszeichnungen (Markierung wichtiger Abmessungen, Toleranzen, Öffnungsanforderungen, Oberflächenbehandlung usw.).

Schriftliche technische Anforderungen: einschließlich, aber nicht beschränkt auf Materialanforderungen, Schutzgrad (IPXX), Wärmeableitungsanforderungen, EMV-Anforderungen, interne Installationsanforderungen (Position der Führungsschiene/Kupfersäule), Schloss-/Scharniertyp, Farbe und Prozess der Oberflächenbehandlung, Zertifizierungsanforderungen usw.

Liegt nur ein Konzept oder eine Skizze vor, kann unser Engineering-Team konstruktive Unterstützung leisten und gemeinsam die Lösung optimieren.

F6: Kann eine kundenspezifische Kleinserienfertigung (innerhalb von 100 Stück) erreicht werden? Wie kann man die Kosten kontrollieren?

A: Flexibler Produktionsplan:

Innerhalb von 50 Teilen: CNC-Bearbeitung + Blechbearbeitung (kostenlose Formöffnungsgebühr)

100–500 Stück: kombinierte Formlösung (Reduzierung der Formkosten um 30 %).

500 Stück: Extrusionsform/Druckgussform optimiert die Massenproduktionskosten

Reduzierung der Anpassungskosten durch standardisierte Modulbibliotheken (z. B. Dichtungsstruktur/Montagelochposition)

Firmenvorstellung

Unsere 5000㎡-Werkstatt ist mit Hunderten von Produktionsgeräten ausgestattet, darunter ein fünfachsiges CNC-Bearbeitungszentrum von German Hammer (Bearbeitungsgenauigkeit bis zu 0,002 mm), eine CNC-Dreh- und Fräsmaschine für Verbundwerkstoffe, eine CNC-Drehmaschine, eine Fräsmaschine, eine Drehmaschine, eine Schleifmaschine usw.; sowie mehr als ein Dutzend verschiedener Inspektionsgeräte (einschließlich der dreidimensionalen Inspektionsausrüstung von German Cai mit einer Inspektionsgenauigkeit von bis zu 0,001 mm), und die Bearbeitungskapazität hat das internationale Spitzenniveau erreicht. Das Tengtu-Team verfügt über die professionellsten Formenbau- und CNC-Bearbeitungskenntnisse. Wir arbeiten während des Prototyping-, Produktions-, Montage-, Inspektions-, Verpackungs- und Endlieferprozesses eng mit Ihnen zusammen, um Ihre Erwartungen zu übertreffen.

Unser Team nutzt CNC-Bearbeitung, um Hochleistungsteile herzustellen, die Branchen wie Luft- und Raumfahrt, Automobil, Militär, Medizin, Maschinenbau, Elektronik und Kommunikation unterstützen. Wir stehen für Innovation und fertigen und montieren wichtige Komponenten mit höchster Präzision, strengen Toleranzen und hochwertigen Materialien. In den letzten 11 Jahren hat sich Tengtu einen guten Ruf für Effizienz, Qualität, Zuverlässigkeit und pünktliche Lieferung erworben.