CNC-Fräsbearbeitung

Tongtoo Aluminium Products Co., Ltd. ist auf die Bereitstellung hochwertiger, hochpräziser, maßgeschneiderter CNC-Bearbeitungsdienste für Teile aus 7075-Aluminiumlegierung spezialisiert. Wir verwenden hochwertige Aluminiumlegierungen (wie 6061-T6, 7075-T6 und 5052), nutzen fortschrittliche CNC-Bearbeitungszentren und wenden strenge Qualitätskontrollverfahren an. Wir verfügen über 16 Jahre Erfahrung bei der Überprüfung von über 2.000 kundenspezifischen Teilen. Unsere deutschen und japanischen Fünf-Achsen-Fräszentren garantieren eine Verformung im gesamten Prozess von weniger als 0,008 mm. Unser 48-Stunden-Rapid-Prototyping-Prozess bietet eine Komplettlösung.

Produktbeschreibung

Produkteinführung

Tongtoo Aluminium Products Co., Ltd. ist auf die Bereitstellung hochwertiger, hochpräziser, maßgeschneiderter CNC-Bearbeitungsdienste für Teile aus 7075-Aluminiumlegierung spezialisiert. Wir verwenden hochwertige Aluminiumlegierungen (wie 6061-T6, 7075-T6 und 5052), nutzen fortschrittliche CNC-Bearbeitungszentren und wenden strenge Qualitätskontrollverfahren an. Wir verfügen über 16 Jahre Erfahrung bei der Überprüfung von über 2.000 kundenspezifischen Teilen. Unsere deutschen und japanischen Fünf-Achsen-Fräszentren garantieren eine Verformung im gesamten Prozess von weniger als 0,008 mm. Unser 48-Stunden-Rapid-Prototyping-Prozess bietet eine Komplettlösung.

Produktparameter

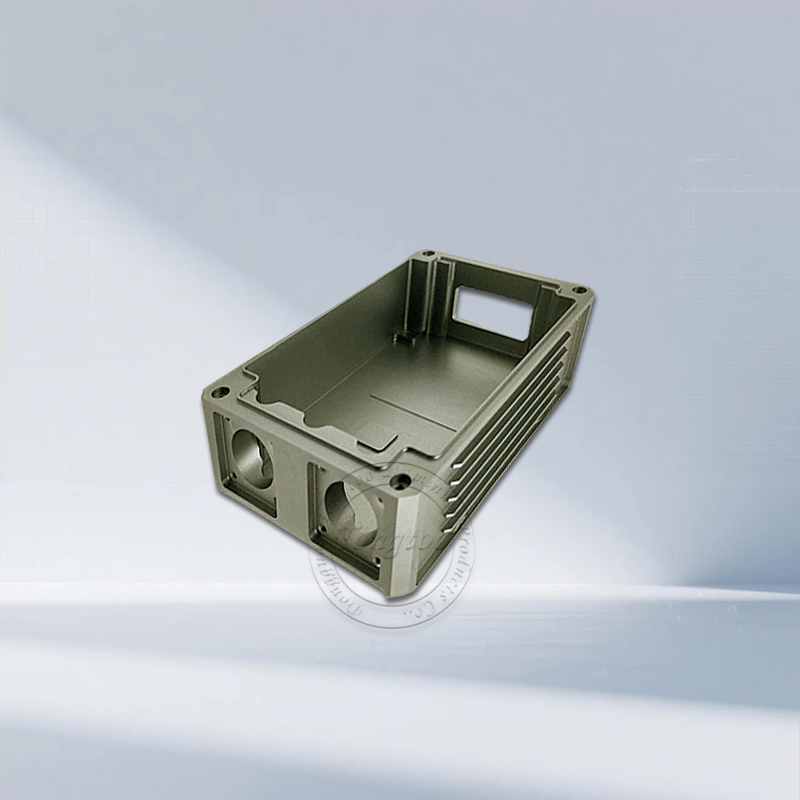

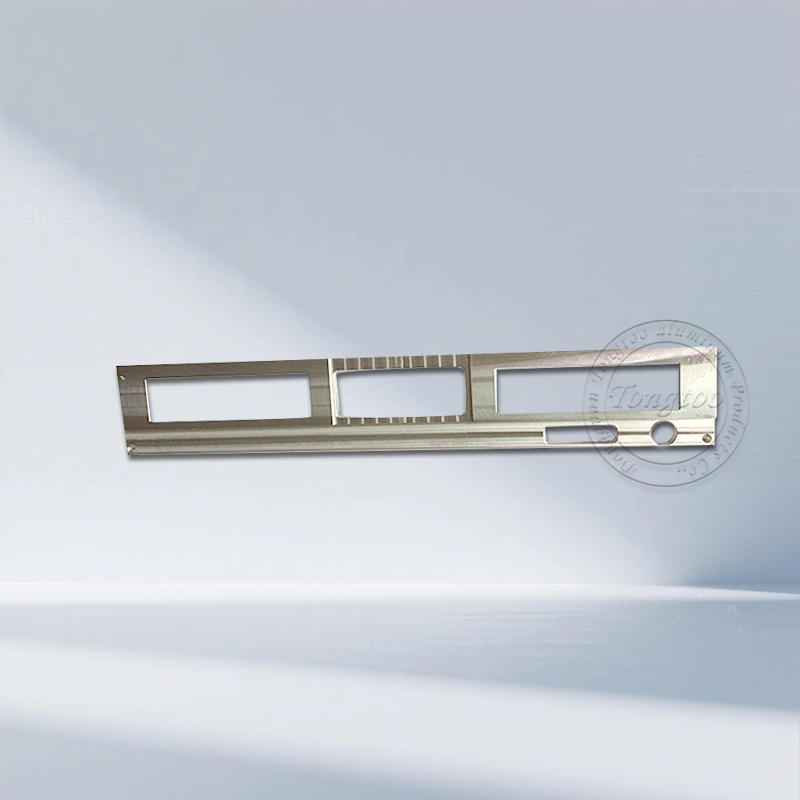

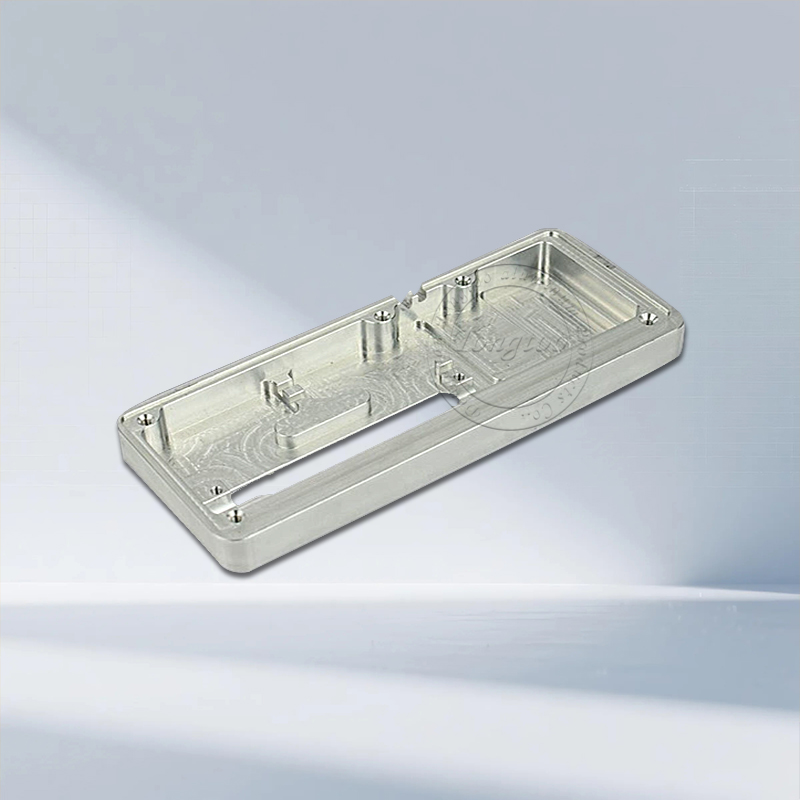

Produktname: CNC-Fräsen

Material: Aluminiumlegierung/Titanlegierung/Edelstahl

Verarbeitung: Extrusion/CNC-Bearbeitung/Fräsen/Stanzen/Druckguss

Oberflächenbehandlung: Eloxieren/Hartanodisieren/Pulverbeschichtung/Lasergravur

Produktmerkmale: Anpassbare Ausschnitte, Abmessungen und Logos werden unterstützt.

Produktmerkmale Anwendungen

Ein revolutionärer Durchbruch bei traditionellen Mahlverfahren

Technologie zur thermischen Verschiebungskompensation

Das Echtzeit-Maschinentemperaturkompensationssystem eliminiert Präzisionsabweichungen, die durch kontinuierliche Bearbeitung verursacht werden

300 % Verbesserung der Präzisionsstabilität im Vergleich zu herkömmlichen Verfahren (Messdaten)

Adaptive Fräslösung für mehrere Materialien

Hartmetall: Direktes Fräsen von Materialien unter HRC55 (Wolframstahl/Schnellarbeitsstahl)

Spezialaluminium: Verformungsfreies Fräsen von 7075 ultrahartem Aluminium

Verbundwerkstoffe: Einstufiges Formen von Kohlefaserblech + Metalleinsätzen

Einzigartige integrierte Oberflächenbehandlungstechnologie

Erzielen Sie einen Spiegelglanz von Ra 0,1 μ m direkt nach dem Fräsen (wodurch der Polierprozess entfällt)

Elektrolytisches, abdruckfreies Fräsen von medizinischen Komponenten aus Titanlegierung (gemäß ISO13485-Standards)

Anwendungen

Unterhaltungselektronik: Mittelrahmen und Strukturkomponenten für Mobiltelefone/Tablets, Laptopgehäuse, Kamerakomponenten, Audiokomponenten, Halterungen für intelligente tragbare Geräte und Heizkörper.

Automobil: Motorperipherieteile (Halterungen, Gehäuse), Sensorgehäuse, Fahrwerkskomponenten, Strukturkomponenten/Endplatten für Batteriepakete neuer Energiefahrzeuge, Ladekabelkomponenten und Innenverkleidung. Luft- und Raumfahrt: (Erfordert die Einhaltung strengerer Standards) UAV-Rahmen und -Komponenten, Modellflugzeugteile, Flugzeuginnenräume, kleine Satellitenstrukturkomponenten (Prototypen oder unkritische Teile) und Testvorrichtungen.

Industrielle Automatisierung: Robotergelenke und -arme, Halterungen und Gehäuse für Präzisionsinstrumente, Sensorbasen, Vorrichtungen, Führungsschienen, Zylinderkomponenten und Steckverbinder.

Optische und medizinische Ausrüstung: Objektivtubus, Objektivhalterungen, Lasergehäuse, Gehäuse für medizinische Geräte, Halterungen und Griffe (Biokompatibilitätszertifizierung erforderlich).

Kommunikationsausrüstung: Antennenabdeckungen für 5G-Basisstationen, Filtergehäuse, Gehäuse für HF-Geräte und Kühlkörper.

Fotoausrüstung: Gimbal-Komponenten, Kameragriffe, Objektivzubehör und Beleuchtungshalterungen.

Modelle und Sportgeräte: Fahrradteile (Bremsgriffe, Drehpunkte), Modellflugzeugteile und hochwertiges Sportgerätezubehör.

Produktdetails

Konfiguration der intelligenten Fräsproduktionslinie (Echtdatenunterstützung)

Gerätetyp

Technische Highlights

Verarbeitungskapazität

DMG Five-Axis Nanoscale Grating Closed-Loop-Steuerung

Mindest-R-Winkel 0,05 mm

Mazak Fräs- und Drehmaschine

Hochgeschwindigkeitsvorschub von 42 m/min

Tiefen-zu-Durchmesser-Verhältnis von 18:1

Tiefe Höhle

Brother Hochgeschwindigkeits-Fräsmaschine

Achsengeschwindigkeit von 30.000 U/min

Behält eine Dicke von 0,15 mm bei dünnwandigen Teilen bei

Industry Pain Point Solutions

Kundenbedürfnisse

Schwachstellen konventioneller Lösungen

Unsere innovativen Lösungen

Gewichtsreduzierung des UAV 7075-Rahmens um 30 %

Unzureichende Steifigkeit führt zu Vibrationen

Topologieoptimierung + Restspannungsreduzierungsprozess

Vakuumkammer für Halbleitergeräte

Schweißdurchbiegung überschreitet 0,2 mm

Integrales Fräsen ersetzt Schweißen

Produktqualifizierung

Umweltzertifizierungen:

RoHS-Zertifizierung (Bleifrei, Cadmiumfrei und andere gefährliche Substanzen)

REACH (Chemikaliensicherheitsrichtlinie der Europäischen Union)

Qualitätsmanagementsystem:

ISO 9001:2016/ISO 9001:2015 (Qualitätskontrolle des Produktionsprozesses)

Prüfgerät: Zeiss 3D-Scanner (0,8 μ m Genauigkeit)

Lieferung, Versand und Servieren

|

|

|

Als professioneller ODM & OEM-Hersteller mit über 20 Jahren Erfahrung in der Präzisionsbearbeitung bieten wir umfassende, maßgeschneiderte Dienstleistungen, die auf die Bedürfnisse unserer Kunden zugeschnitten sind.

Standardverpackung: Kopierpapier + Karton

Kundenspezifische Verpackung: Blisterschale/EPE-Schaum + Holzkiste

FAQ

F: Wie hoch ist die erreichbare Genauigkeit der CNC-Bearbeitung?

A: Die Standardbearbeitungsgenauigkeit erreicht typischerweise ± 0,05 mm. Für anspruchsvollere Merkmale können wir durch Präzisionsausrüstung und Prozesssteuerung eine Genauigkeit von ± 0,01 mm oder sogar noch höher erreichen. Die tatsächlich erreichbare Genauigkeit hängt von der spezifischen Teilestruktur, der Größe, der Komplexität der Merkmale sowie der verwendeten Ausrüstung und dem verwendeten Prozess ab. Vor der Angebotserstellung besprechen wir die Toleranzvorgaben ausführlich mit Ihnen.

F: Was ist die Mindestbestellmenge für eine kleine Probeserie?

A: Die Mindestbestellmenge beträgt 1 Stück. Die Prototypenlieferung erfolgt innerhalb von 5–15 Tagen und iterative Änderungen werden unterstützt. Bei Losgrößen von bis zu 1.000 Stück beträgt die Stückkostenreduzierung mehr als 30 %.

F: Wie lange dauert es von der Bestellung bis zur Lieferung? A: Die Produktionsvorlaufzeiten hängen von der Teilekomplexität, der Menge und den aktuellen Bestellplänen ab.

Einfache Teile/Kleinserien-Prototyping: Normalerweise ca. 3–7 Werktage.

Komplexe Teile/mittlere Chargen: Kann 1–3 Wochen dauern.

Großserienproduktion: Dies wird anhand der spezifischen Produktionskapazität beurteilt, typischerweise 2–6 Wochen oder länger. Wir werden die Zeichnungen oder 3D-Modelle umgehend prüfen und Ihnen eine genaue Lieferzeit mitteilen.

F: Welche Unterlagen benötige ich für ein Angebot und eine Produktion?

A: Bitte stellen Sie klare, vollständige 2D-Konstruktionszeichnungen (PDF/DWG/DXF) oder 3D-Modelldateien (STEP/IGES/SLDPRT/X_T usw.) zur Verfügung.

Zeichnungen/Modelle müssen enthalten:

Detaillierte Bemaßungs- und Toleranzanforderungen.

Angegebene Materialqualität.

Anforderungen an die Oberflächenbeschaffenheit (Art, Farbe, Dicke usw.).

Menge.

Sonstige besondere Anforderungen (z. B. besondere Prüfung, Verpackung usw.).

Je genauer und detaillierter die bereitgestellten Informationen sind, desto reibungsloser und effizienter ist der Angebots- und Produktionsprozess.

F: Werden die Teile nach der Bearbeitung Grate aufweisen? Wie werden sie gehandhabt?

A: Bei der CNC-Bearbeitung können sich Grate bilden. Wir verfügen über einen strengen Entgratungsprozess, bei dem Methoden wie manuelles Entgraten, Vibrationsschleifen und Magnetpolieren zum Einsatz kommen, um glatte Kanten und die Einhaltung der Zeichnungsanforderungen zu gewährleisten und so eine sichere Verwendung und eine reibungslose Montage zu gewährleisten.